什么是半导体芯片封装?

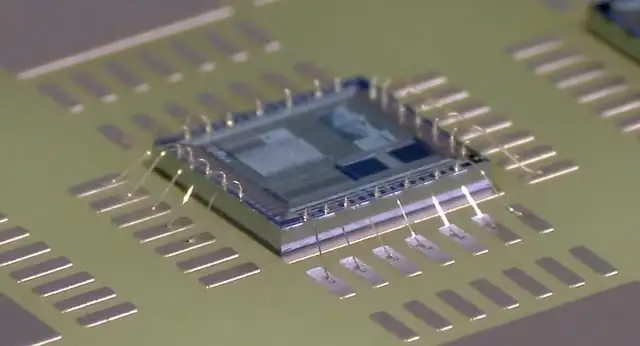

半导体芯片封装,是指将半导体芯片装配到封装基板上,再用封装外壳将芯片封装成单芯片组件(SCM)和多芯片组件(MCM),实现芯片与外部电路的通信。在封装中,常见的电学互联方式有引线键合(WB)、载带自动焊(TAB)和倒装焊(Flip Chip),封装材料有金属、陶瓷、塑料(聚合物)等。

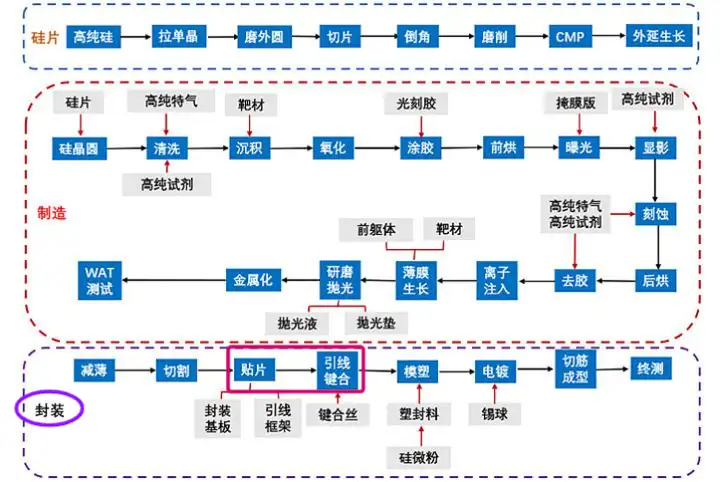

半导体芯片封装工艺流程

半导体芯片封装工艺是指将通过测试的合格晶圆加工成独立芯片,再对芯片进行封装,从而产出得到半导体元器件或模块的过程。

半导体芯片封装工艺可以分为“前道”流程和“后道”流程两个部分。其中:

前道流程包括:减薄、划片、贴片(Die Bonding)和键合(Wire Bonding)四道工序;

后道流程则包括:塑封、后固化、高温贮存、去飞边、浸锡(电镀)、切筋(打弯)、测试分类、打标、包装等工序。

对半导体芯片进行封装的最终目的在于保护芯片,实现芯片与外部电路的连接,提高芯片的性能和可靠性,以及满足产品的尺寸和形状要求。

随着集成电路技术的发展,半导体封装工艺也在不断创新和进步,以适应高性能、小型化、高频化、低功耗、低成本等方面的要求。

今天我们文章介绍的主角:贴片(Die Bonding)和键合(Wire Bonding),是整个半导体芯片封装流程中至关重要的两道工序,它们甚至可以说决定了整个封装流程的成败。

Die Bonding 贴片工艺介绍

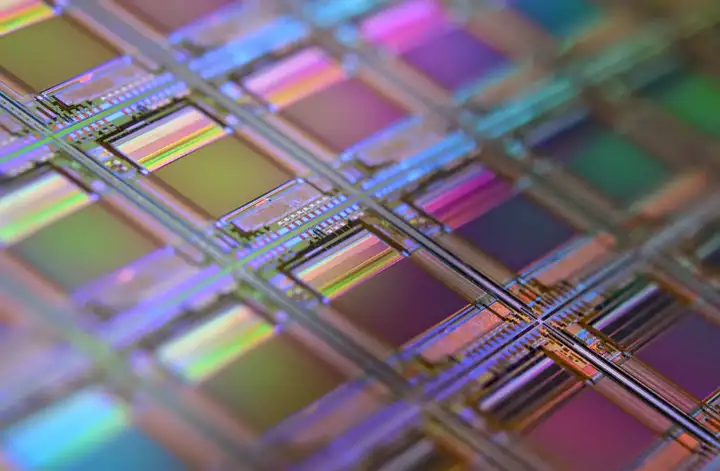

首先我们要了解什么是Die,它是半导体封装工艺中的基本单元。通过先在晶圆上进行光刻、离子注入、蚀刻、扩散、沉积等工艺,形成电路元件和互连层,然后在晶圆上进行测试,筛选出合格的芯片,最后用划片机将晶圆切割成一个个小片,这就是Die。

每个Die都是一个独立的功能芯片,由无数个晶体管组成。Die上有一些金属区块,称为焊盘 (Pad),它们是芯片与外部电路连接的接口。

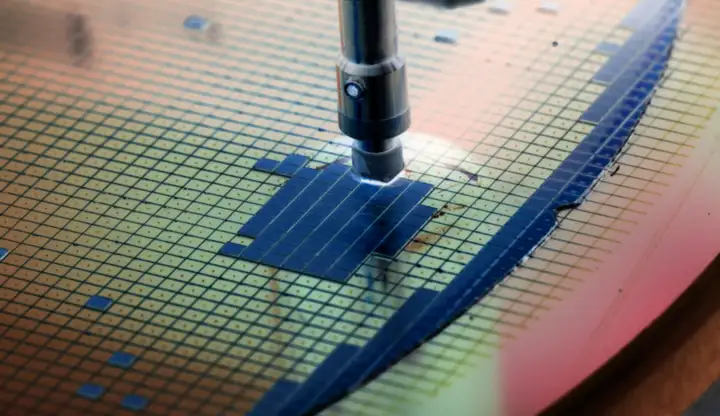

Die Bond,也称为 Die Attach,是将半导体芯片固定于基板或引线框架的Pad上的工艺过程。

通过钎焊料回流焊接或者环氧树脂键合固定,使切割好的芯片与封装基板相接合,实现芯片与外部电路的通信。这两种方法就是所谓常见的共晶钎焊(Eutectic Solder Bonding)与环氧树脂粘接(Epoxy Bonding),而Die Bond 的更先进方法还有如胶膜粘接(Die Attach Film Bonding),通过使用晶片黏结薄膜(DAF)作为粘合剂来实现芯片与基板之间的超薄均匀粘接。

Wire Bonding 引线键合工艺介绍

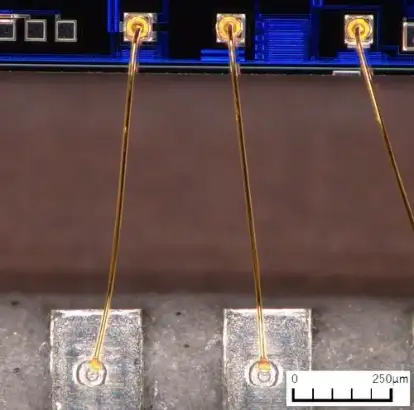

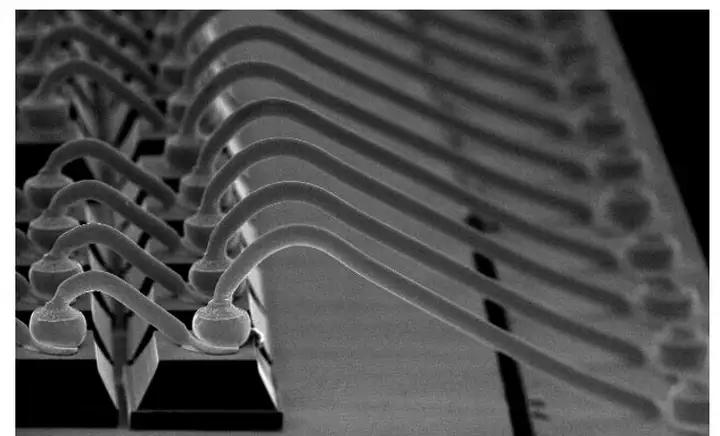

Wire Bond 即引线键合,又称打线,是一种使用细金属线(金丝、铜丝或铝丝),利用热、压力、超声波能量,将半导体器件芯片表面的电极引线与基板或引线框架外引线相连接起来,实现芯片与基板间的电气互连和芯片间的信息互通的技术。

Wire Bond 的主要方法包括:

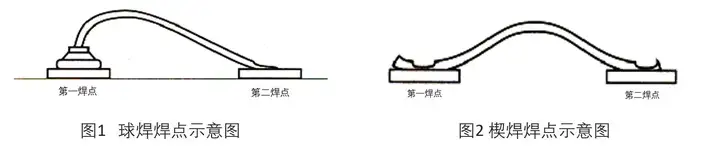

球焊 (Ball Bonding),使用金属线(通常是金线或铜线)通过电弧放电使伸出部分熔化,并在表面张力作用下成球形,然后通过毛细管劈刀将球压焊到芯片的焊盘上,再从第一个焊点抽出弯曲的金属线再压焊到相应的位置上,形成第二个焊点,为平焊(楔形)焊点,然后又形成另一个新球用作于下一个的第一个球焊点的方法。

楔焊 (Wedge Bonding),使用金属线(通常是铝线或金线)利用超声波发生器产生的能量,通过换能器在超高频的电场作用下,迅速伸缩产生弹性振动,使楔形劈刀相应振动,同时在劈刀上施加一定的压力,于是劈刀带动金属线在被焊区的金属化层如(铝膜)表面迅速摩擦,使金属线和金属膜表面产生塑性变形,这种形变也破坏了金属层界面的氧化层,使两个纯净的金属表面紧密接触达到原子间的结合,从而形成焊接的方法。

无论是 Die Bond 还是 Wire Bond,它们涉及的应用领域都非常广泛,几乎覆盖了所有的半导体器件,例如微处理器、存储器、传感器、功率器件、光电器件、射频器件等等。贴片和键合工艺的质量直接影响着半导体器件封装的性能和可靠性,所以这就对工艺过程提出了相当严格的质量要求,包括精度、稳定性、强度、可靠性、热学及电学特性和清洁度等多个方面。

今天我们主要讲讲清洁度方面的影响。半导体芯片封装的过程中,材料表面清洁度是一个相当重要的因素,它会直接影响芯片与基板之间的电气连接,从而对芯片的可靠性和稳定运行带来影响。

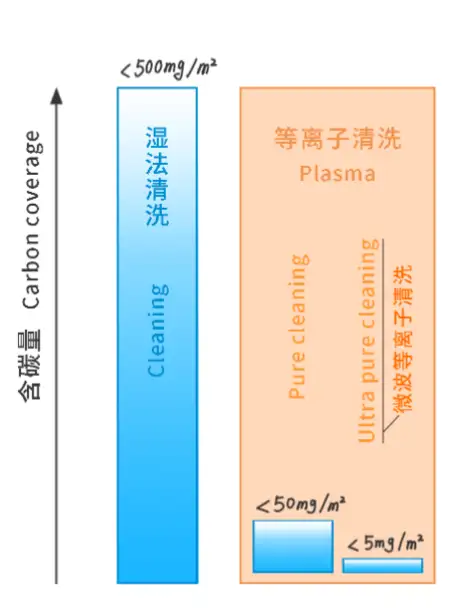

在Die Bond和Wire Bond工艺中,都需要保证芯片与基板的表面清洁度。在上一篇文章中,我们大致介绍过了表面处理的两种主要方式,湿法清洗和干法清洗,同时也提到了高效可靠的等离子清洗技术。

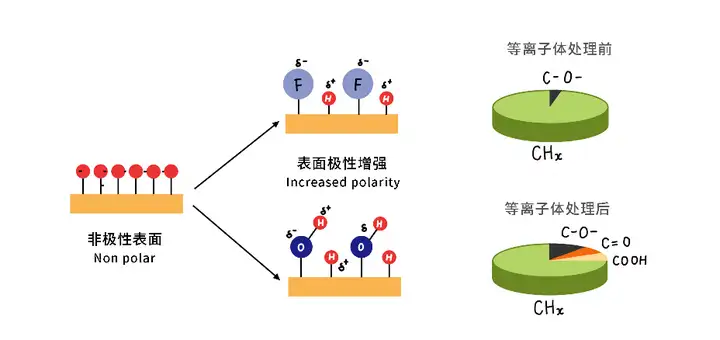

等离子清洗是一种利用高频电场激发等离子体来对材料表面进行清洁的方法,不仅可以有效地去除材料表面的有机物、氧化物、水分和杂质,还能改善材料表面能,提高其浸润性,为贴片、引线键合工艺带来良好的优化作用。

微波等离子的激发频率能达到2.45GHz,相较于射频与中频等离子来说,它具有更高的等离子密度,所以其内部含有的离子数量多、自由基浓度高,能以化学反应为主的方式进行有效清洗。并且自偏压相较更低,微波等离子又兼具柔和式的物理反应清洗,不会对基底材料造成物理轰击损伤或产生发热问题。

通过微波等离子表面处理,不仅能改善基片表面的清洁度、改变材料表面的化学性质,从而提高芯片与基板表面的亲合性、增强金属与基片的结合力,提高封装的可靠性和耐久性。另外,它还可以调控基片表面的能量状态和化学基团的分布,使得 Die Bond 和 Wire Bond 的粘附和连接过程更加稳定和可控。

近年来,随着封装技术的发展,等离子清洗被广泛用于半导体芯片封装的各种工艺流程环节中,性能优良的微波等离子清洗设备也逐渐打开市场,迎来更多的应用场景和领域,例如是在对功率半导体、碳化硅芯片、半导体激光器、光通讯模组、光电传感器及材料生产制造等。

在对敏感芯片和高精度表面清洁处理的过程中,微波等离子清洗显得游刃有余,为后续的封装环节和整体封装质量都带来了极大的改善和优化作用。

今天我们也为大家介绍一款性具有高价比优势,性能突出的高效微波等离子清洗机——

这款微波等离子清洗机腔室容积80L,能满足研发及批量生产领域的使用需求。针对材料表面有机物去除、表面活化、氧化物还原、光刻胶底膜去除以及表面聚合物涂层等方面,具备突出功能和出色的效果。

中科光智坚持自主研发设计及制造,对产品进行严格质量把关和出厂检测。真空微波等离子清洗机MWD80工艺成熟、操作方便、质量可靠,我们支持设备非标定制,并提供丰富配置选项以满足不同的客制化需求。

选择中科光智,选择您成功路上的得力伙伴!