一、DBC介绍

DBC是随着板上芯片(COB)封装技术的兴起而发展出来的一种新型工艺,它主要由金属铜与其中的介电材料玻璃陶瓷(如氧化铝Al2O3、氮化铝AlN等)直接键合而成。随着现代微电子技术的发展和应用需求的改变,直接键合铜(DBC)陶瓷基板逐渐取代了传统的PCB基板,广泛应用于多芯片功率半导体模块电子线路中。

DBC基板具有优异的导热性和电绝缘性,这让它在实际应用过程中具备了突出优势,特别适用于功率器件封装和散热领域,一些高功率和高温状态下运行的电子元件如IGBT(绝缘栅双极晶体管)模块、MOSFET(金属氧化物半导体场效应晶体管)模块、激光二极管(LD)等封装过程中都不乏其身影。

随着功率半导体模块被大量且广泛运用到电子汽车、航空航天、军工国防等诸多领域,也极大程度上带动了对DBC 基板使用需求的迅猛增长。那么,这些应用要求保证最终芯片产品的高可靠性和高性能,对模块和DBC的封装质量自然就成了不容忽视的关键因素。

在DBC封装的过程中,一方面需要保证电极的良好绝缘,避免电极之间或电极与其他金属部件之间发生电路故障;另一方面,封装应具备足够的机械强度,能够经受来自外部环境的振动、冲击等力量,这样才能够确保元器件的可靠性和长期稳定性。

众所周知,DBC基板在IGBT模块封装中被运用的情况十分常见,甚至说是必不可少。而在IGBT模块封装工艺流程步骤中,第一步就是准备DBC基板,要选择适合的基板表面处理方法,这一点非常关键。

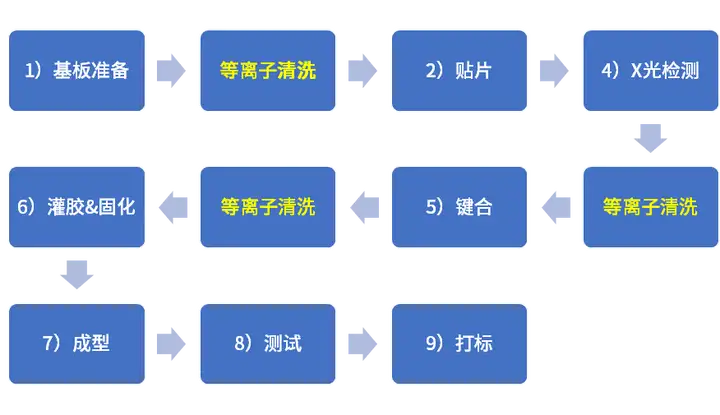

IGBT模块封装的一般工艺流程如下:

首先通过对DBC基板表面处理,去除材料表面的污垢、氧化物和杂质,提高表面的洁净度水平,才能够确保后续的焊接、界面结合、连线等工艺步骤良好进行,最终对IGBT模块封装的可靠性产生积极影响。

传统的清洗方式以湿法清洗为主,虽然成本低但是很容易对基板造成损伤,并存在清洗剂残留等问题。相较而言,干法清洗更安全且不存在清洗剂残留的问题。

在干法清洗中,就不得不提到微波等离子清洗这项重要技术。等离子清洗方式也有很多种,其中微波等离子激发频率最高,达到2.45GHz,具有出色的清洗效果。相较于射频等离子和中频等离子,采用微波等离子体进行材料表面清洁处理有两个突出优势:

1. 无损伤、无二次污染

射频、中频等离子在清洗过程中以强力的物理清洗为主,比较容易造成对工件和材料的物理损伤;而微波等离子则不同,其兼顾温和的物理清洗和高效的化学清洗,甚至能做到以纯化学反应方式来清洗,不会对工件和材料造成损伤。

而在化学清洗的方式下,由于等离子体里面的自由基具有极高的化学反应活性,它会跟有机污染物或氧化物反应,生成气态产物排走。因此,也不会像物理清洗那样,由于较强的轰击作用而导致电极溅射污染。

2. 能清洗细小缝隙与孔洞

化学清洗具有各向同性和扩散作用,意味着等离子体可以均匀地扩散到基板表面的各个方向,加上微波等离子密度很高,所以能够有效地清洗内孔和细缝等难以达到的区域。这也使得微波等离子清洗技术成为了处理具有复杂三维结构的基板的一种有效方法。

总而言之,等离子清洗技术是一种效率很高、效果良好的表面处理手段。那么,在用它对DBC基板表面处理的实际应用中,能达到什么样的效果呢?

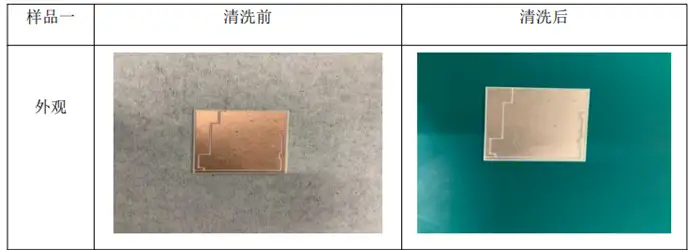

二、DBC 基板清洗测试实例

【测试目的】DBC基板在经过等离子清洗后表面氧化物去除以及活化程度

【试验材料】DBC基板

【测试设备】中科光智真空微波等离子清机 MWD80

本次实验我们用到了中科光智制造的一款全功能立柜式等离子清洗机,腔室容积80L,有优化集成的PLC工艺控制系统和工业计算机控制系统可以选择。无论是研发使用还是批量生产使用需求都能满足,并且工艺过程中对气体的消耗量不高,在性能和成本两方面都具有突出的优势。

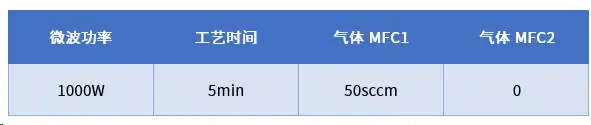

【测试条件】

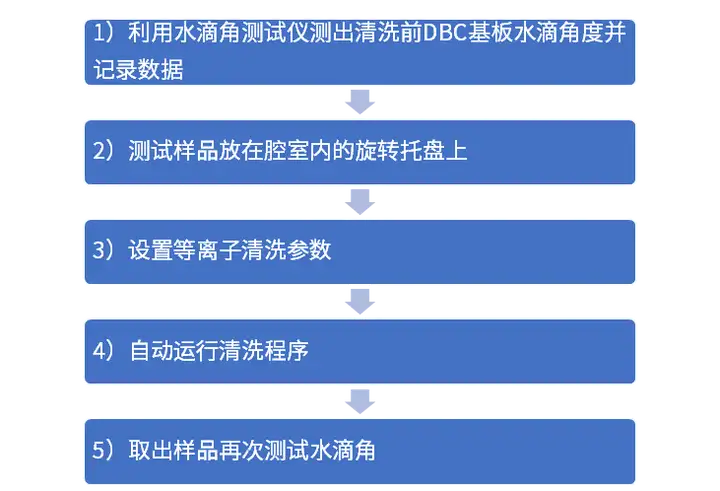

【测试过程】

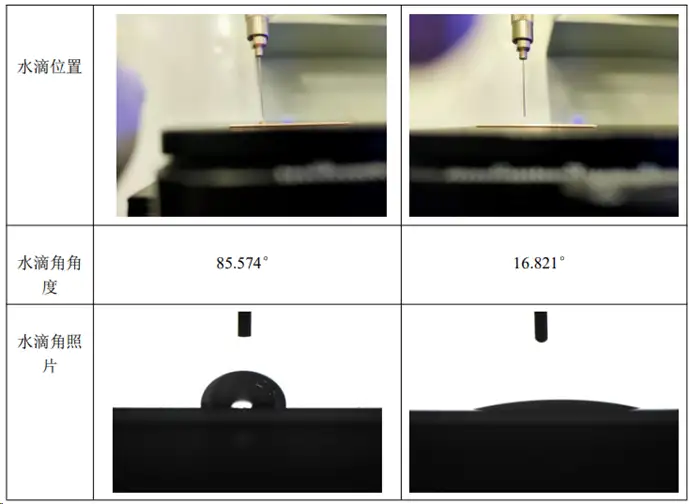

按照以上测试过程执行,我们最终得到结果:

微波等离子清洗前后对比,DBC基板表面改善效果非常明显,基板表面铜材氧化物去除效果明显易见,水滴角角度也从85.574°改善到了16.821°,基板表面洁净度、活化程度都得到了良好提升。

三、结语

在微波等离子清洗的实际应用案例中,我们看到了它对DBC基板清洗后表面的良好改善效果,其实,清洗工艺的应用范围非常广,涉及到芯片制造和封装的多个环节,这看似不起眼的“基本功”,实际上对提高封装的可靠性及整体质量都非常关键。只有首先保证了材料表面的性能,后续的工艺步骤才能顺利进行,最终产品的质量和良率才能得到保障。如果封装质量不佳,产生散热性能受损、电绝缘性能失效或机械强度不足等问题,不仅可能会影响功率器件的可靠性、稳定性和寿命,甚至会导致元件失效或损坏。

近年来,随着我国半导体行业的发展,各种各样的半导体制造高端设备国产化项目涌现出来。而等离子清洗设备也正在逐步实现国产化替代,越来越多像中科光智真空微波等离子清洗机这样品质优良兼具充分性价比的国产设备陆续走向市场。

我们期待看到半导体制造高端设备全面国产化的一天!中科光智自身也将用心沉淀,坚持研发,为行业发展担起责任和付出全力。